線束生產(chǎn)中的壓接工序與品質(zhì)要求——聚焦液壓動(dòng)力機(jī)械及元件制造

線束作為電氣系統(tǒng)的核心組成部分,廣泛應(yīng)用于液壓動(dòng)力機(jī)械及元件制造領(lǐng)域,其壓接工序直接決定了產(chǎn)品的可靠性和安全性。本文詳細(xì)探討線束生產(chǎn)的壓接工序流程及關(guān)鍵品質(zhì)要求,特別結(jié)合液壓動(dòng)力機(jī)械的高壓、振動(dòng)等嚴(yán)苛工況進(jìn)行分析。

一、壓接工序的基本流程

壓接工序是將導(dǎo)線與端子通過機(jī)械壓力實(shí)現(xiàn)永久性連接的過程,主要包括以下步驟:

- 準(zhǔn)備工作:依據(jù)設(shè)計(jì)圖紙選擇正確的導(dǎo)線規(guī)格、端子類型及壓接模具,并檢查設(shè)備狀態(tài)。

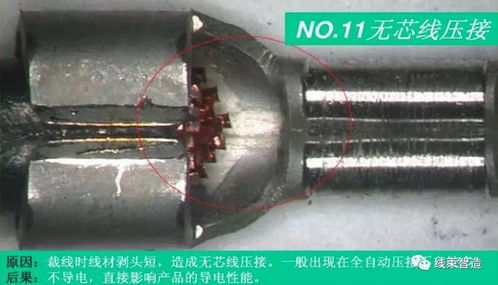

- 剝線處理:使用剝線工具去除導(dǎo)線絕緣層,確保長度一致且不損傷導(dǎo)體。

- 壓接操作:將端子放置在壓接模具中,導(dǎo)線插入端子筒內(nèi),通過液壓或氣動(dòng)壓接機(jī)施加精準(zhǔn)壓力,形成牢固連接。

- 后處理:檢查壓接點(diǎn)外觀,必要時(shí)進(jìn)行防護(hù)套安裝或密封處理,以適應(yīng)液壓環(huán)境的防潮、防腐蝕需求。

二、品質(zhì)要求及控制要點(diǎn)

在液壓動(dòng)力機(jī)械制造中,線束需承受高壓、頻繁振動(dòng)和溫度變化,因此壓接品質(zhì)至關(guān)重要:

- 電氣性能:壓接點(diǎn)必須保證低電阻和穩(wěn)定性,通過導(dǎo)通測試和電壓降檢測驗(yàn)證,避免因接觸不良導(dǎo)致系統(tǒng)故障。

- 機(jī)械強(qiáng)度:壓接部位應(yīng)能承受規(guī)定的拉拔力測試,防止在機(jī)械振動(dòng)中脫落。例如,液壓元件中的線束常需滿足IP67防護(hù)等級。

- 外觀檢查:壓接點(diǎn)應(yīng)無裂紋、毛刺或變形,端子與導(dǎo)線對齊準(zhǔn)確,絕緣層無壓傷。

- 環(huán)境適應(yīng)性:針對液壓系統(tǒng)的油污、濕度等條件,壓接處可能需涂覆防護(hù)膠或采用耐油材料,確保長期耐用性。

三、液壓動(dòng)力機(jī)械的特殊考量

液壓動(dòng)力機(jī)械如泵、閥門和執(zhí)行器的線束壓接,需額外關(guān)注:

- 抗振動(dòng)設(shè)計(jì):采用雙壓接或附加固定措施,防止因設(shè)備運(yùn)行振動(dòng)導(dǎo)致連接松動(dòng)。

- 溫度耐受性:壓接材料和工藝需適應(yīng)液壓系統(tǒng)產(chǎn)生的高溫,避免熱老化影響性能。

- 標(biāo)準(zhǔn)化管理:實(shí)施嚴(yán)格的工藝文件和質(zhì)量記錄,確保每批次產(chǎn)品可追溯,符合行業(yè)標(biāo)準(zhǔn)如ISO 6722。

線束壓接工序在液壓動(dòng)力機(jī)械制造中扮演關(guān)鍵角色,通過精細(xì)化流程控制和全面的品質(zhì)驗(yàn)證,才能保障設(shè)備在惡劣工況下的可靠運(yùn)行。企業(yè)應(yīng)加強(qiáng)員工培訓(xùn)、引入自動(dòng)化檢測設(shè)備,并持續(xù)優(yōu)化工藝,以提升整體產(chǎn)品競爭力。

如若轉(zhuǎn)載,請注明出處:http://www.m801.cn/product/11.html

更新時(shí)間:2026-01-12 12:24:44